عملية التصنيع

الفولاذ المجلفنالفولاذ المجلفن

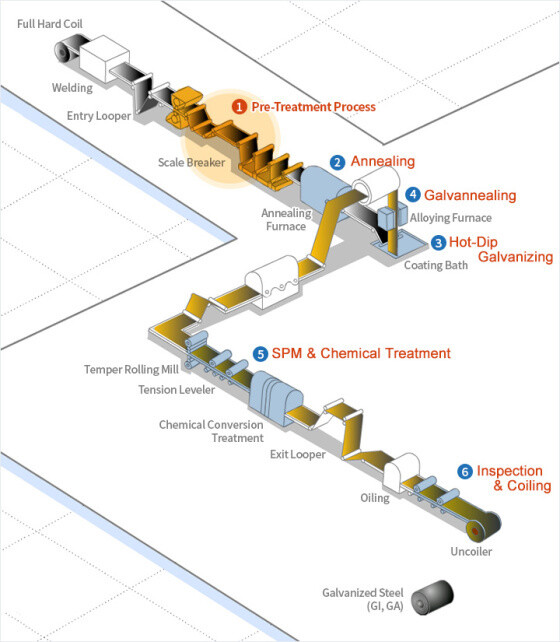

الفولاذ المجلفنالفولاذ المجلفن1. عملية المعالجة المسبقة: تظل بعض الزيوت المتراكمة والمواد الملوثة الأخرى على سطح صفائح الفولاذ المدرفلة على البارد بعد المعالجة. تتم إزالة هذه المواد الملوثة عن طريق تمرير الصفائح المشحونة كهربائيًا عبر محلول قلوي يحفز تفاعلًا كهروكيميائيًا.

2. التلدين: يمكن تغيير وتحسين خصائص المواد للصفائح الفولاذية المعالجة مسبقًا من خلال إعادة التبلور أثناء عملية التلدين.

3. الجلفنة بالغمس الساخن: بعد المرور عبر فرن التلدين، تُغمس صفائح الفولاذ في وعاء من الزنك حيث يُطلى السطح بالزنك المنصهر. يتم تحقيق وزن الطلاء المطلوب عن طريق إزالة الزنك الزائد قبل التصلب باستخدام هواء عالي الضغط من سكين هوائي.

4. التلدين بالجلفنة: يمكن طلاء سطح صفيحة الفولاذ، بعد السكين الهوائي، بمركب الزنك قبل إعادة التسخين في عملية التلدين. تنتشر ذرات الزنك في الحديد لتكوين سبيكة من سلسلة الزنك والحديد.

5. المعالجة الكيميائية والمعالجة السطحية: لتحقيق سطح مستوٍ وتشطيب أنيق، تتم معالجة الصفيحة الفولاذية باستخدام مطحنة تمرير الجلد. ولمنع الصدأ الأبيض، الذي يتكون غالبًا على سطح الزنك المنشط، وتحسين مقاومة التآكل، يتم طلاء السطح براتينج خالٍ من الكروم.

6. الفحص واللف: لتحقيق سطح مستوٍ وتشطيب أنيق، تتم معالجة الصفيحة الفولاذية باستخدام مطحنة تمرير الجلد. ولمنع الصدأ الأبيض، الذي يتكون غالبًا على سطح الزنك المنشط، وتحسين مقاومة التآكل، يتم طلاء السطح براتينج خالٍ من الكروم.تعرف على المزيد → الفولاذ المجلفن الكهربائيالفولاذ المجلفن الكهربائي

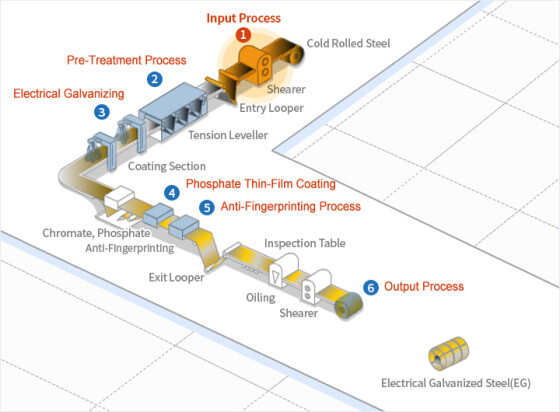

الفولاذ المجلفن الكهربائيالفولاذ المجلفن الكهربائي1. عملية الإدخال: تتكون المعدات عند نقطة دخول خط الجلفنة الكهربية من بكرة دفع، وماكينة قص، وماكينة لحام، وجهاز حلقي، وجهاز تسوية شد. تنقل بكرة الدفع المواد الفولاذية المكدسة أو المدرفلة على البارد إلى آلة القص التي تقطعها وتوصلها استعدادًا للحام. ثم تأتي عملية اللحام.

2. عملية المعالجة المسبقة: يتكون خط التنظيف الكهربائي من خزان التحليل الكهربائي وحمام حمض وخزان شطف لإزالة الملوثات وأغشية الأكسيد من سطح الفولاذ قبل الطلاء الكهربائي.

3. الجلفنة الكهربائية: تتضمن طريقة CAROSEL، من بين طرق الجلفنة الكهربائية الأخرى، طلاء جانب واحد في كل مرة بواسطة بكرة موصلة. تنتج هذه العملية صفائح مطلية ذات جانبين، وجانب واحد، وجوانب مختلفة. هناك أيضًا النوع الأفقي حيث يتم طلاء جانبين من الصفيحة في نفس الوقت لإنتاج صفيحة مطلية ذات جانبين.

4. طلاء طبقة رقيقة من الفوسفات: يتم وضع طبقة رقيقة من الفوسفات على سطح طبقة الزنك من خلال تفاعلات كيميائية أو كهروكيميائية. والغرض من هذه الطبقة هو توفير حماية مؤقتة ضد التآكل وتوليد ركيزة طلاء آمنة.

5. عملية مقاومة بصمات الأصابع: يتم تطبيق فيلم هجين عضوي أو غير عضوي أو عضوي-غير عضوي على سطح صفائح الفولاذ من أجل استكمال مقاومتها للتآكل وتعزيز الخصائص المرغوبة مثل مقاومة علامات بصمات الأصابع وقابلية التشغيل.

6. عملية الإخراج: تتضمن نقطة خروج الخط حلقة إخراج وبكرة شد وخط تعبئة أوتوماتيكي لحماية المنتجات بعد لف الملف.تعرف على المزيد → ولكن في كثير من الأحيان هذه الدول لديها ديون عالية جدا

ولكن في كثير من الأحيان هذه الدول لديها ديون عالية جداالصلب المدرفل على الساخن

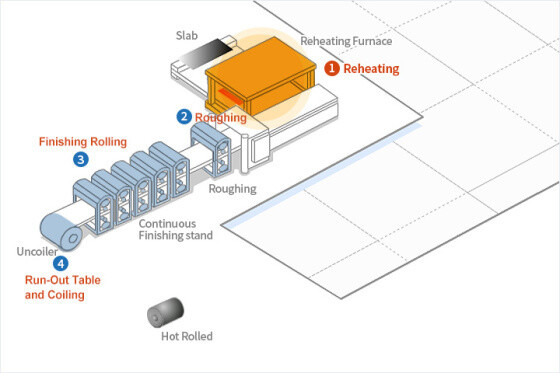

1. إعادة التسخين:تمر الملفات المدرفلة على الساخن عبر خط التخليل، حيث تُستخدم آلات كسر القشور ومحاليل حمض الهيدروكلوريك لإزالة أي قشور على السطح و/أو طبقة أكسيد تسبب عيوبًا على السطح أثناء المرحلة النهائية من معالجة الصلب المدرفل على البارد.

2. التخشين:في هذه العملية، يتم تحويل الألواح التي تمت إزالة حصة القشور من سطحها إلى مواد مدرفلة بالشكل والسمك والعرض المناسبين. في منطقة الدخول والخروج من مطحنة التخشين، يقوم عامل الحواف بدحرجة الشريط في اتجاه العرض باستخدام نظام التحكم التلقائي في العرض (AWC).

3. الدرفلة النهائية:الغرض من الدرفلة النهائية هو ضبط سمك وعرض الملف وفقًا للأبعاد المحددة وإنتاج سطح وشكل أملس عند درجة حرارة التشطيب المطلوبة المناسبة للاستخدام المقصود. 4. طاولة التشغيل واللف: بعد الانتهاء من عملية الطحن، يتم تمرير الشرائط الفولاذية إلى طاولة التشغيل حيث يتم لفها. أثناء لفها على الطاولة، يتم رش الشرائط بالماء لتبريدها إلى درجة الحرارة المناسبة لللف.تعرف على المزيد → كيف تؤثر منطقة واحدة على أخرى.

كيف تؤثر منطقة واحدة على أخرى.الصلب المدرفل على البارد

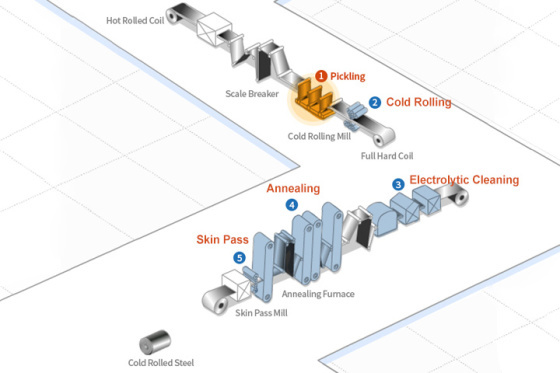

1. التخليل: تمر الملفات المدرفلة على الساخن عبر خط التخليل، حيث تُستخدم آلات كسر القشور ومحاليل حمض الهيدروكلوريك لإزالة أي قشور على السطح و/أو طبقة أكسيد تسبب عيوبًا على السطح أثناء المرحلة النهائية من معالجة الصلب المدرفل على البارد.

2. الدرفلة على البارد: يتم دحرجة الملفات المخللة على البارد في مطاحن مترادفة إلى سمك محدد، عادةً ما يكون من 40 إلى 90%، من أبعاد المواد الأصلية. يتم ضمان تعديل الشكل الآلي بالكامل من خلال أحدث آلات المعالجة.

3. التنظيف الكهربائي: الغرض من التنظيف الكهربائي هو إزالة زيت التشحيم والمواد الملوثة على الصلب المدرفل على البارد قبل عملية التلدين.

4. التلدين:هذه طريقة تصنيع عالية الإنتاجية حيث يمكن إنتاج منتجات فولاذية ذات خصائص سحب عميقة إضافية وقوة شد عالية. تُستخدم طريقتان للتلدين بشكل شائع: التلدين على دفعات والتلدين المستمر.

5. تمرير الجلد:يتم تنفيذ عملية الدرفلة النهائية هذه لإزالة العيوب السطحية البسيطة مثل علامات التمدد وإنتاج سطح أملس ولامع. يؤدي تمرير الجلد إلى تقليل إضافي للسمك بنحو 1%.تعرف على المزيد → الدعم الرمزي لن يكفي.الصلب الكهربائي

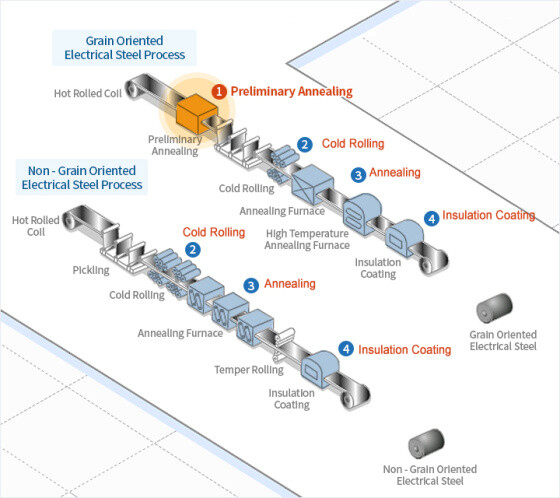

الدعم الرمزي لن يكفي.الصلب الكهربائي1. التلدين الأولي: أثناء عملية التلدين الأولي، تتم إزالة القشور التي قد تكون تكونت على الفولاذ المدرفل الساخن عند مرورها المتأخر عبر كاسر القشور وحمام حمض الهيدروكلوريك. تعمل عملية المعالجة الحرارية الأولية هذه على تحسين خصائص الدرفلة الباردة للفولاذ بالإضافة إلى خصائصه المغناطيسية.

2. الدرفلة الباردة: من أجل الحصول على سمك وخصائص مادية محددة، يتم تطبيق نسبة تخفيض تتراوح بين 40% و90% بشكل طبيعي. يتم التحكم في آلات الدرفلة وتشذيب الحواف تلقائيًا للحصول على سمك وعرض موحدين.

3. التلدين: التلدين هو عملية يتم فيها تحويل الهياكل المدرفلة الباردة إلى هيكل معاد تبلوره من خلال المعالجة الحرارية. بالنسبة للفولاذ الكهربائي الموجه للحبيبات، تتوفر طريقتان مختلفتان للتلدين: التلدين بإزالة الكربون والتلدين في درجات حرارة عالية. 4. طلاء العزل: في هذه العملية، يتم تطبيق طلاء العزل بواسطة أسطوانة طلاء مستمرة من أجل تقليل خسائر التيار الدوامي، والتي تتناسب مع سمك الصفيحة. يتم استخدام سلسلة من الطلاءات لتطبيق سائل طلاء العزل على الجزء العلوي والسفلي من الصفيحة. يحتوي الفولاذ الكهربائي الموجه للحبيبات على طبقتين من الطلاء، طبقة أساسية من فورستريت البني الداكن (Mg2SiO4) كمكون رئيسي وطلاء عازل شفاف يحتوي على فوسفات. بالنسبة للفولاذ الكهربائي غير الموجه، يتم استخدام طرق طلاء مختلفة بسمك ومكونات مختلفة حسب الاستخدام النهائي ومتطلبات المستخدم المحددة.تعرف على المزيد → الفولاذ المقاوم للصدأالفولاذ المقاوم للصدأ

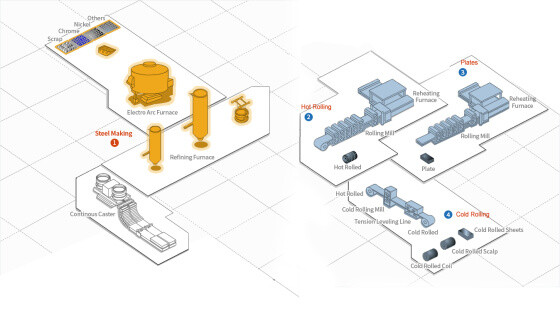

الفولاذ المقاوم للصدأالفولاذ المقاوم للصدأ1. صناعة الصلب: لصناعة الصلب التأثير الأكبر على جودة وتكلفة منتجات الصلب. لدينا أحدث مرافق الصب المستمر والصب المستمر.

2. الدرفلة الساخنة:يتم لف الألواح المصنوعة في مصنع صناعة الصلب إلى لفائف سوداء ذات سمك وشكل مكررين للغاية قبل تحويلها إلى لفائف بيضاء وفقًا لاحتياجات العملاء من خلال المعالجة الحرارية والتخليل والتشطيب في مصنع التلدين والتخليل. تُستخدم الملفات البيضاء المنتجة بهذه الطريقة في الدرفلة الباردة والأنابيب والألواح.

3. الصفائح:تخضع الألواح المنتجة في مصنع صناعة الصلب للدرفلة والمعالجة الحرارية وعملية التخليل، والتي يتم قطعها بعد ذلك إلى أحجام حسب الطلب وتسليمها إلى العميل. يتم استخدام الألواح السميكة في الصناعات الكيميائية الثقيلة التي تتطلب مقاومة للتآكل، مثل البتروكيماويات ومرافق محطات الطاقة وتصنيع الورق وبناء السفن الخاصة.

4. الدرفلة الباردة: تم تجهيز JIUZHOU بـ 20 مطحنة عالية العنقود، وخط التلدين الساطع، وTLL (خط تسوية التوتر)، وAFC (التحكم التلقائي في التسطيح)، وAGC (التحكم التلقائي في القياس)، مما يتيح إنتاج المنتجات المدرفلة الباردة بسمك 0.1-3.0 مم وعرض يصل إلى 1580 مم في أشكال مختلفة ومعالجة السطح.تعرف على المزيد →

اترك رسالة

إذا كنت مهتمًا بمنتجاتنا وترغب في معرفة المزيد من التفاصيل، فيرجى ترك رسالة هنا، وسوف نقوم بالرد عليك في أقرب وقت ممكن.